Aplicación de adhesivos/selladores/retardantes de llama para unión

Campo de la construcción:Instalación de puertas cortafuegos, cortafuegos, paneles cortafuegos

Campo electrónico y eléctrico:Placas de circuitos, componentes electrónicos

Industria automotriz:Asientos, salpicaderos, paneles de puertas

Campo aeroespacial:Instrumentos de aviación, estructuras de naves espaciales

Artículos para el hogar:Muebles, suelos, papeles pintados

Cinta de transferencia adhesiva ignífuga:Excelente para metales, espumas y plásticos como el polietileno.

Funcionamiento de los retardantes de llama

Los retardantes de llama inhiben o retrasan la propagación del fuego al suprimir las reacciones químicas en la llama o mediante la formación de una capa protectora en la superficie de un material.

Pueden mezclarse con el material base (retardantes de llama aditivos) o unirse químicamente a él (retardantes de llama reactivos). Los retardantes de llama minerales suelen ser aditivos, mientras que los compuestos orgánicos pueden ser reactivos o aditivos.

Diseño de adhesivo ignífugo

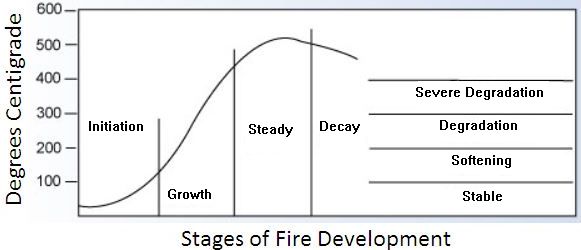

Un incendio tiene efectivamente cuatro etapas:

Iniciación

Crecimiento

Estado estacionario, y

Decadencia

Comparación de las temperaturas de degradación de un adhesivo termoestable típico

Con los alcanzados en varias etapas de un incendio

Cada estado tiene una temperatura de degradación correspondiente, como se muestra en la figura. Al diseñar un adhesivo ignífugo, los formuladores deben esforzarse por lograr resistencia a la temperatura en la etapa de fuego adecuada para la aplicación:

● En la fabricación de productos electrónicos, por ejemplo, un adhesivo debe suprimir cualquier tendencia del componente electrónico a incendiarse (o iniciarse) si se produce un aumento de temperatura inducido por una falla.

● Para unir baldosas o paneles, los adhesivos deben resistir el desprendimiento en las etapas de crecimiento y estado estable, incluso cuando están en contacto directo con la llama.

● También deben minimizar la emisión de gases tóxicos y humo. Las estructuras portantes pueden experimentar las cuatro etapas del incendio.

Ciclo de combustión limitante

Para limitar el ciclo de combustión, se deben eliminar uno o varios de los procesos que contribuyen al incendio:

● Eliminación del combustible volátil, por ejemplo mediante enfriamiento.

● Producción de una barrera térmica, por ejemplo mediante carbonización, eliminando así el combustible al reducir la transferencia de calor, o

● Extinguir las reacciones en cadena en la llama, por ejemplo añadiendo eliminadores de radicales adecuados

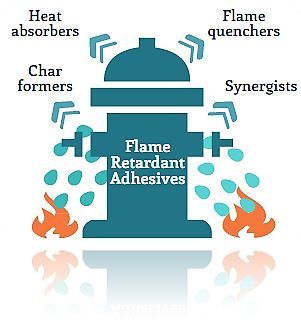

Los aditivos retardantes de llama hacen esto actuando químicamente y/o físicamente en la fase condensada (sólida) o en la fase gaseosa proporcionando una de las siguientes funciones:

●Formadores de char:Generalmente compuestos de fósforo, que eliminan la fuente de combustible de carbono y proporcionan una capa aislante contra el calor del fuego. Existen dos mecanismos de formación de carbón:

Redirección de las reacciones químicas implicadas en la descomposición a favor de reacciones que produzcan carbono en lugar de CO o CO2 y

Formación de una capa superficial de carbón protector.

●Absorbedores de calor:Generalmente se trata de hidratos de metales, como el trihidrato de aluminio o el hidróxido de magnesio, que eliminan el calor mediante la evaporación del agua de la estructura del retardante de llama.

●Extintores de llama:Generalmente son sistemas halógenos basados en bromo o cloro que interfieren con las reacciones en una llama.

● Sinergistas:Generalmente compuestos de antimonio, que mejoran el rendimiento del extintor de llama.

Importancia de los retardantes de llama en la protección contra incendios

Los retardantes de llama son un componente importante de la protección contra incendios, ya que no solo reducen el riesgo de que se inicie un incendio, sino también el de su propagación. Esto aumenta el tiempo de escape y, por lo tanto, protege a las personas, los bienes y el medio ambiente.

Hay muchas maneras de determinar si un adhesivo es ignífugo. Veamos en detalle la clasificación de los ignífugos.

La demanda de adhesivos retardantes del fuego está aumentando y su uso se está expandiendo a varios sectores industriales diferentes, incluidos el aeroespacial, la construcción, la electrónica y el transporte público (trenes en particular).

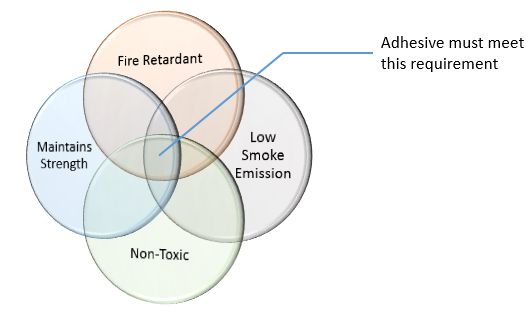

1: Entonces, uno de los criterios clave obvios es ser resistente al fuego/no arder o, mejor aún, inhibir las llamas – apropiadamente retardante al fuego.

2: El adhesivo no debe desprender humo excesivo o tóxico.

3: El adhesivo debe mantener su integridad estructural a altas temperaturas (tener la mejor resistencia a la temperatura posible).

4: El material adhesivo descompuesto no debe contener subproductos tóxicos.

Parece una tarea difícil crear un adhesivo que cumpla con estos requisitos, y en esta etapa ni siquiera se han considerado la viscosidad, el color, la velocidad de curado, el método de curado preferido, el relleno de huecos, la resistencia, la conductividad térmica y el empaque. Pero a los químicos de desarrollo les encantan los buenos desafíos, así que ¡a por ello!

Las regulaciones ambientales tienden a ser específicas de cada industria y región.

Se ha comprobado que un amplio grupo de retardantes de llama estudiados presenta un buen perfil ambiental y de salud. Estos son:

● Polifosfato de amonio

● Dietilfosfinato de aluminio

● Hidróxido de aluminio

● Hidróxido de magnesio

● Polifosfato de melamina

● Dihidrooxafosfafenantreno

● Estannato de zinc

● Hidroxestannato de zinc

Retardancia de llama

Los adhesivos pueden desarrollarse para cumplir con una escala móvil de resistencia al fuego. Aquí encontrará detalles de las clasificaciones de Underwriters Laboratory Testing. Como fabricantes de adhesivos, estamos recibiendo solicitudes principalmente para la UL94 V-0 y, ocasionalmente, para la HB.

UL94

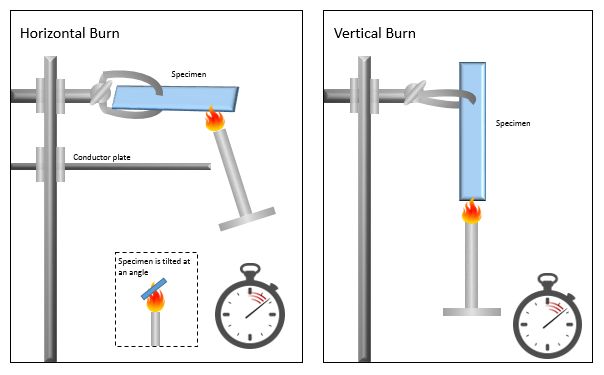

● HB: combustión lenta en una muestra horizontal. Velocidad de combustión <76 mm/min para espesores <3 mm o la combustión se detiene antes de los 100 mm.

● V-2: (vertical) la combustión se detiene en <30 segundos y cualquier goteo puede estar en llamas

● V-1: la combustión (vertical) se detiene en <30 segundos y se permiten goteos (pero debennoestar ardiendo)

● La combustión V-0 (vertical) se detiene en <10 segundos y se permiten goteos (pero debennoestar ardiendo)

● 5VB (muestra de placa vertical): la combustión se detiene en <60 segundos, no hay goteo; la muestra puede desarrollar un orificio.

● 5VA como el anterior pero no se permite desarrollar un agujero.

Las dos últimas clasificaciones se referirían a un panel adherido más que a una muestra de adhesivo.

La prueba es bastante simple y no requiere equipo sofisticado, aquí hay una configuración de prueba básica:

Puede ser bastante complicado realizar esta prueba solo con algunos adhesivos, especialmente con aquellos que no curan correctamente fuera de una junta cerrada. En este caso, solo se puede realizar la prueba entre sustratos adheridos. Sin embargo, el pegamento epoxi y los adhesivos UV pueden curarse como una muestra de prueba sólida. A continuación, inserte la muestra de prueba en las mordazas del soporte de la abrazadera. Tenga a mano un cubo de arena; recomendamos encarecidamente hacerlo durante la extracción o en una campana extractora de gases. ¡No active ninguna alarma de humo! Especialmente las conectadas directamente con los servicios de emergencia. Prenda fuego a la muestra y cronometra cuánto tarda la llama en extinguirse. Compruebe si hay goteos debajo (con suerte, tendrá una bandeja desechable; de lo contrario, adiós a la encimera).

Los químicos especializados en adhesivos combinan una serie de aditivos para fabricar adhesivos retardantes del fuego y, a veces, incluso para apagar las llamas (aunque esta característica es más difícil de lograr hoy en día, ya que muchos fabricantes de productos solicitan formulaciones sin halógenos).

Los aditivos para adhesivos resistentes al fuego incluyen

● Compuestos orgánicos formadores de carbón que ayudan a reducir el calor y el humo y protegen el material debajo para evitar que se queme más.

● Absorbedores de calor, son hidratos de metal normales que ayudan a darle al adhesivo excelentes propiedades térmicas (a menudo, los adhesivos retardantes de fuego se seleccionan para aplicaciones de unión de disipadores de calor donde se requiere máxima conductividad térmica).

Es un equilibrio delicado ya que estos aditivos causarán interferencias con otras propiedades del adhesivo, como resistencia, reología, velocidad de curado, flexibilidad, etc.

¿Existe alguna diferencia entre los adhesivos resistentes al fuego y los adhesivos retardantes al fuego?

¡Sí! La hay. Ambos términos se han mencionado en el artículo, pero probablemente sea mejor aclarar la historia.

Adhesivos resistentes al fuego

Estos suelen ser productos como cementos adhesivos y selladores inorgánicos. No se queman y resisten temperaturas extremas. Entre las aplicaciones de este tipo de productos se incluyen altos hornos, hornos de convección, etc. No impiden la combustión de un conjunto, pero mantienen unidas todas las piezas en combustión.

Adhesivos retardantes del fuego

Estos ayudan a extinguir las llamas y retardar la propagación del fuego.

Muchas industrias buscan este tipo de adhesivos.

● ElectrónicaPara encapsular y encapsular componentes electrónicos, unir disipadores de calor, placas de circuitos, etc. Un cortocircuito electrónico puede provocar fácilmente un incendio. Sin embargo, las PCB contienen compuestos ignífugos; a menudo es importante que los adhesivos también tengan estas propiedades.

● Construcción– Los revestimientos y suelos (sobre todo en zonas públicas) a menudo tienen que ser ignífugos y estar fijados con un adhesivo ignífugo.

● Transporte públicoVagones de tren, interiores de autobuses, tranvías, etc. Las aplicaciones de los adhesivos ignífugos incluyen la unión de paneles compuestos, suelos y otros accesorios. Estos adhesivos no solo ayudan a detener la propagación del fuego, sino que también proporcionan una unión estética sin necesidad de fijaciones mecánicas antiestéticas (y ruidosas).

● AeronavesComo se mencionó anteriormente, los materiales del interior de la cabina están sujetos a estrictas regulaciones. Deben ser ignífugos y no llenar la cabina de humo negro durante un incendio.

Normas y métodos de prueba para retardantes de llama

Las normas relacionadas con las pruebas de fuego tienen como objetivo determinar el rendimiento de un material en cuanto a llama, humo y toxicidad (FST). Diversas pruebas se han utilizado ampliamente para determinar la resistencia de los materiales a estas condiciones.

Pruebas seleccionadas para retardantes de llama

| Resistencia a la quema | |

| ASTM D635 | “Tasa de combustión de plásticos” |

| ASTM E162 | “Inflamabilidad de los materiales plásticos” |

| UL 94 | “Inflamabilidad de los materiales plásticos” |

| ISO 5657 | “Inflamabilidad de los productos de construcción” |

| BS 6853 | “Propagación de llamas” |

| Lejos 25.853 | Norma de aeronavegabilidad: Interiores de compartimentos |

| Norma NF T 51-071 | Índice de oxígeno |

| Norma NF C 20-455 | “Prueba del hilo incandescente” |

| DIN 53438 | “Propagación de llamas” |

| Resistencia a altas temperaturas | |

| BS 476 Parte N.º 7 | Propagación superficial de la llama en materiales de construcción |

| DIN 4172 | “Comportamiento del fuego en los materiales de construcción” |

| ASTM E648 | Revestimientos de suelo – Paneles radiantes |

| Toxicidad | |

| SMP 800C | “Pruebas de toxicidad” |

| BS 6853 | “Emisión de humo” |

| NF X 70-100 | “Pruebas de toxicidad” |

| ATS 1000.01 | “Densidad del humo” |

| Generación de humo | |

| BS 6401 | “Densidad óptica específica del humo” |

| BS 6853 | “Emisión de humo” |

| NES 711 | Índice de humo de productos de combustión |

| ASTM D2843 | “Densidad del humo de la quema de plásticos” |

| ISO CD5659 | “Densidad óptica específica – Generación de humo” |

| ATS 1000.01 | “Densidad del humo” |

| DIN 54837 | “Generación de humo” |

Prueba de resistencia a la quema

En la mayoría de las pruebas que miden la resistencia a la combustión, los adhesivos adecuados son aquellos que no continúan ardiendo durante un período significativo tras retirar la fuente de ignición. En estas pruebas, la muestra de adhesivo curado puede someterse a ignición independientemente de cualquier adherente (el adhesivo se prueba como una película libre).

Aunque este enfoque no simula la realidad práctica, sí proporciona datos útiles sobre la resistencia relativa del adhesivo a la combustión.

También se pueden analizar estructuras de muestra con adhesivo y adherente. Estos resultados pueden ser más representativos del rendimiento del adhesivo en un incendio real, ya que la contribución del adherente puede ser positiva o negativa.

Prueba de combustión vertical UL-94

Proporciona una evaluación preliminar de la inflamabilidad relativa y el goteo de polímeros utilizados en equipos eléctricos, dispositivos electrónicos, electrodomésticos y otras aplicaciones. Aborda características de uso final como la ignición, la velocidad de combustión, la propagación de la llama, la contribución del combustible, la intensidad de la combustión y los productos de la combustión.

Trabajo y configuración: En esta prueba, se coloca verticalmente una muestra de película o sustrato recubierto en un recinto sin corrientes de aire. Se coloca un mechero debajo de la muestra durante 10 segundos y se cronometra la duración de la llama. Se anota cualquier goteo que prenda fuego al algodón quirúrgico colocado a 30 cm por debajo de la muestra.

La prueba tiene varias clasificaciones:

94 V-0: Ninguna muestra presenta combustión con llama durante más de 10 segundos tras la ignición. Las muestras no alcanzan la abrazadera de sujeción, no gotean ni encienden el algodón, ni presentan combustión incandescente que persiste durante 30 segundos tras retirar la llama de prueba.

94 V-1: Ninguna muestra deberá presentar combustión con llama durante más de 30 segundos después de cada ignición. Las muestras no deben quemarse hasta la abrazadera de sujeción, ni gotear ni encender el algodón, ni presentar una incandescencia residual de más de 60 segundos.

94 V-2: Esto implica los mismos criterios que V-1, excepto que se permite que las muestras gotean y encienden el algodón debajo de la muestra.

Otras estrategias para medir la resistencia a la combustión

Otro método para medir la resistencia a la combustión de un material es el índice de oxígeno límite (ILO). El ILO es la concentración mínima de oxígeno, expresada como porcentaje en volumen de la mezcla de oxígeno y nitrógeno, que permite la combustión inicial de un material a temperatura ambiente.

La resistencia de un adhesivo a altas temperaturas en caso de incendio requiere una consideración especial, además de los efectos de las llamas, el humo y la toxicidad. A menudo, el sustrato protege al adhesivo del fuego. Sin embargo, si el adhesivo se afloja o se degrada debido a la temperatura del fuego, la unión puede fallar, provocando la separación del sustrato y el adhesivo. Si esto ocurre, el propio adhesivo queda expuesto junto con el sustrato secundario. Estas superficies frescas pueden contribuir aún más al incendio.

La cámara de densidad de humo del NIST (ASTM D2843, BS 6401) se utiliza ampliamente en todos los sectores industriales para la determinación del humo generado por materiales sólidos y conjuntos montados verticalmente dentro de una cámara cerrada. La densidad del humo se mide ópticamente.

Cuando un adhesivo se coloca entre dos sustratos, la resistencia al fuego y la conductividad térmica de los sustratos controlan la descomposición y la emisión de humo del adhesivo.

En las pruebas de densidad de humo, los adhesivos se pueden probar solos como un recubrimiento libre para imponer una condición de peor caso.

Encuentre el grado de retardante de llama adecuado

Vea una amplia gama de grados de retardantes de llama disponibles en el mercado hoy, analice los datos técnicos de cada producto, obtenga asistencia técnica o solicite muestras.

TF-101, TF-201, TF-AMP